在构建新型能源体系的背景下,为提升电力系统综合调节能力,加快灵活调节电源建设,新型储能初露锋芒,装机规模也在逐年增加。根据国务院《2030年前碳达峰行动方案》,到2025年,我国新型储能装机容量将达到3000万kW以上。新型储能中以电化学储能和压缩空气储能的技术最为成熟,但电化学储能设施仍未形成公认的安全性解决方案,存在发生火灾、爆炸等安全隐患。相比而言,压缩空气储能安全性较高,且具有储能规模大、放电时间长、使用寿命长、热冷电综合利用面广等优点。国内外相关高校、科研院所、企业等对压缩空气储能技术的研发和应用推广极为重视。

1949年,德国工程师StalLaval提出了传统压缩空气储能技术。当用电低谷时,消耗电力驱动压缩机工作产生高压空气并存储;当用电高峰时,被压缩的空气膨胀,进入透平做功产生电力。由于空气膨胀做功需要吸收热量,传统压缩空气储能需要在发电过程中燃烧天然气补热以提高功率,这也导致传统压缩空气储能技术存在碳排放和环境污染问题。为解决这一问题,压缩空气储能逐步发展出先进绝热压缩空气储能、液化空气储能、超临界压缩空气储能等新型技术。其中,先进绝热压缩空气储能相对最为成熟、规模最大,该储能系统中增加了储热装置,充分利用了空气压缩过程中产生的高热量,通过储热装置进行储存,再在高压空气膨胀发电时进行回热,极大提高了能量利用效率,不再需要燃烧天然气进行补热。这项压缩空气技术现已在江苏金坛(60MW×5h)压缩空气储能项目中示范应用,一批100~300MW级项目正在建设或开展前期工作。

本文阐述了压缩空气储能特性及项目、关键设备、储气库、应用场景及成本分析等内容,梳理出压缩空气储能关键技术重点和难点,最终分析技术发展趋势及研判未来路径。

1压缩空气储能项目建设情况与技术特性

自1949年利用地下洞穴压缩空气进行储能的理念提出以来,国内外开展了大量研究和实践,国外有2座大型压缩空气储能电站在德国Huntorf电站(290MW,压缩储能时长12h、发电时长3h)和美国McIntosh电站(110MW,对外连续输出电能26h)投入商业运行。我国自2014年建成了0.5MW的芜湖非补燃示范项目,之后在中科院工程热物理研究所技术支持下,贵州毕节10MW压缩空气储能验证平台和肥城(一期)10MW压缩空气储能调峰电站于2021年投产,张北100MW压缩空气储能项目于2022年进入带电调试阶段。在清华大学的支持下,青海西宁100kW复合式压缩空气储能工业示范项目于2016年投产,金坛压缩空气储能项目于2022年5月投入商业运行,云岗井田60MW压缩空气储能项目处于建设期。

此外,肥城(二期)300MW级压缩空气储能电站和中国能建数科集团的平顶山(200MW)、泰安(300MW)等项目近期完成了可行性研究。当前,100MW级压缩空气储能项目正在开展示范应用。规划或设计阶段的一大批压缩空气储能项目,装机规模逐步由100MW发展到200MW或300MW。压缩空气储能技术正由示范应用阶段,转向初期商业化发展阶段。压缩空气储能项目发展历程见图1。

综合国内外已建项目分析可知,压缩空气储能电站单机容量较大(目前为100MW),储能时长较长(可达4h以上),调节响应时间为分钟级,初步具备与中小型抽水蓄能电站相当的调节能力和性能,较其他新型储能形式具备电站寿命长、安全性更高的优势。国外已投运的商业运行项目,天然气补热后能源转换效率42%~55%。国内非补燃压缩空气储能电站额定工况下效率可达约60%~65%,已投运的金坛电站额定工况下电-电转换效率达61.2%。

2压缩空气储能关键设备

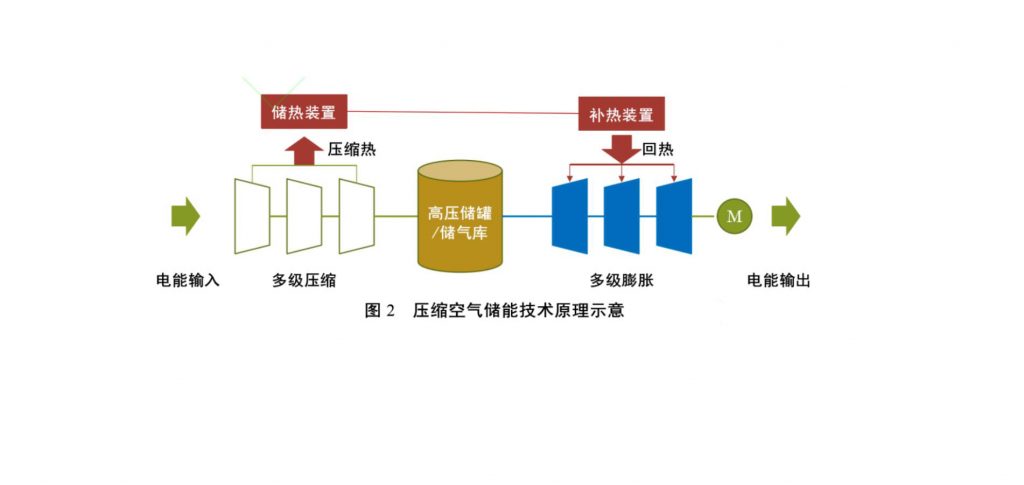

压缩空气储能系统包含压缩、储气、蓄热/冷、回热/冷、膨胀发电等多个子系统(见图2),系统内的关键设备主要包括压缩机、换热器和膨胀机,相关的设备技术相对成熟,通过项目示范建设,基本形成了一定的产业链基础。虽然压缩空气储能循环与燃气轮机类似,但压缩机压比和膨胀机膨胀比均远高于常规燃气轮机的压缩机和透平。因此,本文重点针对压缩空气储能关键设备和制造能力进行分析。

2.1压缩机

压缩机是一种压缩气体提高气体压力或输送气体的机器,应用极为广泛,用于压缩空气储能系统的压缩机具有流量大、压力高的特点。目前,市场上压缩机的技术比较成熟。国内制造厂家主要有沈鼓集团、陕西鼓风机集团等,国外主要有阿特拉斯·科普柯、西门子等。沈鼓集团为江苏金坛60MW压缩空气储能项目配供压缩机。国内的主流压缩机生产厂家均已具备设计制造大流量、高压力的主压缩机、循环压缩机的条件和基础,100MW级压缩机基本可以实现国产化。

作为压缩过程中的核心部件,压缩机决定着储能过程中的效率,开发大流量、高效率、高排气温度(提升系统的蓄热温度和回热温度)的压缩技术,有助于提升系统的整体储能效率,但大规模压缩机的设计制造仍需技术研发,且压缩机实现单机300MW级仍存在很大难度和瓶颈,需现有压缩机采用并联或串联方式实现。

2.2换热器

换热器是将热流体的部分热量传递给冷流体的设备,按换热结构,换热器主要分为管壳式换热器和板式换热器。国内化工及动力设备配套厂家均具备换热器设计加工能力,大多可开展换热装置的设计和计算工作,针对压缩空气储能系统工作特点及参数完成换热器的加工设计并完成组装。哈尔滨汽轮机厂专门为压缩空气储能项目研制了一款“U”形发夹式换热器,属于管壳式换热器一类,具有流量大、承压高、耐高温、启停快、高效率等特点,已应用于江苏金坛60MW压缩空气储能项目。张北100MW压缩空气储能电站采用中科院研发的气-水换热器。

换热系统参数对系统的储能效率影响较大。蓄热温度和回热温度越高,系统的㶲损失越小,系统的储能效率也越高。通过提升蓄热回热系统的蓄热温度、换热效率,可进一步提升系统的整体效率。

2.3膨胀机

膨胀机利用了压缩气体膨胀降压时势能转化为动能的原理,作为系统的核心部件之一,其性能对整个系统性能具有决定性的影响。随着压缩空气储能膨胀机发电功率的提升,膨胀机进气压力最大可达数十兆帕,进气温度最高可达300℃。对于大型压缩空气储能电站,膨胀机一般采用多级膨胀带中间再热的结构形式。

针对空气的热力特性开发新型高效的空气透平,是提高膨胀发电系统效率的关键。国内空气透平生产厂家主要有哈电汽轮机公司、东方汽轮机公司以及上海汽轮机厂等,均在透平膨胀机领域加大研发力度,目前压缩空气储能的膨胀机已开始研发300MW规模。

3储气库

压缩空气储能储气库包括高压气罐、低温储罐、废旧矿洞、新建洞穴、盐穴等多种形式。储气库形式与机组容量、每千瓦投资关系见图3。图3中,机组容量为电站总装机容量,400~1200MW容量一般装机2~4台。对我国规划、可研、在建、已建项目的统计分析可知,盐穴储气库机组容量多较大,其每千瓦投资相对较低;废旧矿洞和新建洞穴也多可用作大型电站建设,每千瓦投资稍高于盐穴建库;而低温储罐和高压气罐一般用于中小型电站,且多处于试验阶段,现阶段其每千瓦平均投资普遍比地下储气库高。由于大型压缩空气储能电站需要较大的储气空间,而地上储气罐(管)价格昂贵,现阶段在建、已投产项目多采用地下储气库,即盐穴、新建洞穴和矿洞改造3种形式。本文就此3种形式的储气库做重点论述。

3.1盐穴

我国地下盐岩分布范围广,埋深由数十米至1000m不等。与国外相比较,我国盐岩具有矿层层数多、单层厚度薄的特点,并且盐岩中多存在钙芒硝、硬石膏和泥岩夹层等,夹层的存在可能影响洞穴的长期运行稳定。但如果盐穴的埋藏深度、构造条件、密封性条件、盐层地质条件(厚度、含矿率、品味、夹层特征)、顶底板稳定性等符合相关要求,仍具有建设盐穴地下储库的条件。

从工程角度,为降低建库成本,缩短建库时间,最有效的办法就是利用老腔改造,将已有盐穴老腔改造成适宜压缩空气电站的储气库。早期改造技术常用于天然气储气中,而压缩空气储能电站的高温高压、日循环、压力变化大(最大4~14MPa,一般7~10MPa)等运行特点,对盐穴腔体筛选的相关标准及腔体改造完成后的井筒稳定性提出了更高的要求。此外,由于盐岩极强的蠕变特性,盐岩储气库长期运行会出现储气库体积减少的情况,对于压缩空气储能,储气库容积决定了电站的调节性能和效率。因此,对长期循环作用下的储气库蠕变特性需格外关注。

3.2硬岩储气库

地下储气库是压缩空气储能电站选址的决定因素,其中人工开挖的硬岩洞室具有受地理位置限制小、适应范围广等优点。我国盐穴资源有限,因此人工开挖洞穴在现阶段的压缩空气储能选点规划中受到关注。

技术层面上,中国电建集团中南勘测设计研究院有限公司通过试验研究和技术研发,突破了浅埋硬岩大规模地下高压储气库的建造技术,解决了10MPa级高压空气反复加卸载循环作用下地层稳定及高压密封问题,可在岩石条件较好的地区开展地下储气库选址,拓宽了大型压缩空气储能的应用范围。

3.3废旧矿洞改造

矿洞改造建设储气库与新建硬岩储气库有一定相似性,两者洞内均需采取支护、防护处理措施。利用煤矿洞穴作为压缩空气储能储气库,多选取布置在岩巷里的地下空间作为存储空间,而不是利用采空区的空间。采空区上覆岩体受扰动大,顶部垮落带岩体一般呈碎裂状,上部裂缝带可能会连通矿洞与其上方的地下水。此外,矿内洞穴仍会残留大量瓦斯等有毒有害气体。岩巷条件大多相对较好,且一般具有支护措施,基本具备储气库条件,但仍存在受矿井水、有毒有害气体危害的风险。

我国金属矿品种齐全、分布广泛。其中,铜等有色金属矿物是在岩浆的冷却过程中形成,其开采后洞穴周边岩体条件一般较好,经采取支护衬砌等措施后,可基本满足建设压缩空气储气库的要求。

3.4地下储气库建设综合分析

选取国内3个重点项目,针对不同储气库建设成本进行估算,结果见表1。对各类型储气库建设条件及造价条件的综合分析可知:

(1)盐穴储库多基于已开采完成的老腔,主要成本在于初期改造和后期维护,相对建设投资成本较小。但盐岩储气库存在选点局限性、盐穴失效、输气管道较长导则气压损失大等问题。①选点具有局限性。盐穴资源有限,受压缩空气建库条件限制,可选的盐穴更少。此外,还需从开发利用经济性和天然气储气库等开发形式进行比较。相比而言,压缩空气储能项目回收期更长。②可能存在盐穴蠕变、盐岩夹层变形破坏等问题,诱发盐穴失效。③盐穴埋深大,输气管道过长或口径过小均可能导致沿程的气压损失大,进而影响电站效率。

(2)新建硬岩储气库布置限制最少,单位造价最高,运行问题相对较少。随着压缩空气储能项目的规模化发展,可根据所处不同地层岩体特性,采取不同支护和密封形式,地下工程的建设费用有一定下降空间。

(3)矿洞改造储气库工程造价适中,但不同矿洞的地质条件相差较大,工程投资不确定性可能较大。对于煤矿而言,地下瓦斯等有毒气体和煤岩损伤等可能影响电站运营。

4应用场景分析

压缩空气储能技术针对不同应用场景具有不同的适用性,简析如下:

(1)削峰填谷场景。当前,我国电网规模日益增大,复杂性日益加剧,电网峰谷差给发电和电力调度造成了困难,且电网发生大面积停电故障的风险在逐步增大。因此,需要大容量、高效率的储能技术缓解电网高峰供电压力,同时提供事故备用,进而保证电网安全、经济运行。与抽水蓄能电站用于削峰填谷场景的功能类似,压缩空气储能电站能量释放时间为小时级以上,功率等级为百兆瓦级,调节能力为分钟级,也具备服务电网削峰填谷需求的能力。国外已建的2座商业化运行的压缩空气储能电站均用于削峰填谷场景。

(2)电源侧可再生能源消纳场景。我国风能资源和太阳能资源主要分布于西北地区,当地的电能消纳能力不足,需进行远距离外送。在风电场和光伏发电场配备相应比例的储能系统是解决并网和远距离外送问题的有效途径。压缩空气等新型储能系统能够在电网无法消纳风电和光伏发电的情况下,将电能储存起来,有效避免弃风、弃光,有效支撑新能源基地打造,确保并网系统的安全稳定。

(3)电网辅助服务场景。电网辅助服务作为电力系统的稳定器、调节器、平衡器,包括电网调频、调相等功能。首先,压缩空气储能系统具备二次调频的能力,并且由于压缩空气换热温差远小于燃气轮机组,同样等级下其频率调节速率远快于燃机。其次,压缩空气发电机组在调峰时段也可起到支撑电网电压的作用。如果考虑调峰任务完成后不停机而使发电机作调相机运行,其系统运行方式时可根据电网日负荷曲线安排发电和调相计划。

(4)用户侧服务场景。用户侧作为电能发-输-配-变-用的最后一个环节,直接消耗电能(能源)以服务经济社会发展,服务于用户侧储能可降低用电成本和提高用户侧电能可靠性。对于压缩空气储能而言,还有一种面向用户的场景,即冷-热-电联供,可更为充分地利用压缩-发电过程中的冷、热能,对于一些工业园区等耗能单位,统筹考虑其能源利用形式,可提高系统效率。此外,压缩空气储能规模范围达10~300MW,储气时长可从分钟级到小时级,储气装置也可利用地面储气罐,规模及布置灵活,对分布式电力系统更具有适应性,可能使用户获得较低的电费水平。

5压缩空气储能建设成本和度电成本分析

压缩空气储能项目进展与每千瓦投资、项目装机容量关系见图4。从图4可知,压缩空气储能电站的机组容量随着技术迭代更新正逐步增大,每千瓦投资在逐步减少,相应的期建设成本仍处于下降过程中。如国内第1个投运的非补燃压缩空气示范项目芜湖电站装机500kW,其投资约60000元/kW;肥城一期电站装机10MW,其投资约10000元/kW;金坛项目和目前正在建设的张北、云岗井田项目投资约8000元/kW,已与中小型抽水蓄能建设成本相当;部分可研阶段和规划阶段的压缩空气储能项目,估算投资约5000~6000元/kW,已与大型抽水蓄能电站相当。

在削峰填谷和电源侧可再生能源消纳(利用新能源基地弃风弃光充电,不考虑充电成本)2种场景下,采用平准化电力成本方法分析比较了不同的储能技术的全寿命期度电成本,考虑了工程建设成本、运维成本、储能成本,对比抽水蓄能、中小型抽水蓄能、压缩空气储能2022(现水平)和2025(“十四五”末发展水平)、电化学储能5种储能形式,初步测算成果见表2。在削峰填谷应用场景下,压缩空气储能当前度电成本水平与中小型抽水蓄能电站相当,“十四五”末度电成本进一步降低,两者均远低于电化学储能。在可再生能源消纳场景下,压缩空气储能度电成本将更接近大型抽水蓄能水平。

6压缩空气储能技术重点及难点

(1)压缩空气储能效率有待进一步提高。目前,压缩空气储能技术的电换电效率为50%~65%、冷-热-电综合能源的利用效率为70%~80%,转换效率仍相对较低、运行成本较高。压缩空气储能系统的综合效率与各个子系统的能量效率密切相关,需从设备、工艺、应用场景各方面进行综合研究。

(2)300MW级压缩机尚处于技术研发阶段。压缩空气储能电站增大单机容量,并进一步提高能量效率,继续攻关大排量、高压力、高效率的压缩机和膨胀机,以及研究提高蓄热温度和回热温度等,是实现压缩空气储能技术规模化发展的必然要求。目前,已投产的压缩空气电站装机容量为60MW(金坛)、开展带电调试单机容量为100MW(张北),100MW级压缩空气储能电站尚处于示范阶段,实现300MW级仍需进行设备研发、经验积累和技术迭代。

(3)价格机制方面。新型储能的成本回收机制还在探索中。压缩空气储能需进一步实施峰谷电价和储能电价政策,对储能的购电价格、放电价格、输配电价格以及结算方式等制定单独的交易电价政策,在经济基础较好、市场化程度高的地区,加快探索储能容量电费机制。

7结论与展望

(1)压缩空气储能技术较为成熟,装机规模、使用寿命、调节性能等与中小型抽水蓄能电站相当,且随着单机规模的增加和建设成本的下降,逐渐趋近大型抽水蓄能电站的作用和效益。与抽水蓄能电站相比,其不受水资源限制,具有建设周期短、占地少和环保影响小等优点。但额定工况下效率为60%左右,总体偏低。

(2)压缩空气储能技术正由100MW级示范应用阶段转向规模化、商业化发展,一大批压缩空气储能项目也处在规划或设计阶段,装机规模逐步增大,但100MW级电站运行经验仍需积累,压缩空气储能技术仍需迭代升级。

(3)随着项目增加和产业发展,压缩空气储能电站建设成本不断下降。基于不同应用场景的初步分析表明,相比于削峰填谷应用场景,压缩空气储能在可再生能源消纳场景下,度电成本低于中小型抽水蓄能电站,更接近大型抽水蓄能电站水平,具有一定的经济竞争力。考虑到西北地区抽水蓄能电站存在水源条件差、建设和运行成本高等问题,随着压缩空气储能建设成本的逐渐下降,竞争力将逐步提高。

(4)鉴于压缩空气储能技术具备在特定场景的明显优势,通过发展也具有一定的规模化发展潜力,可进一步开展以下技术研发和研究工作:大规模、高效率空气压缩机技术;系统工艺优化设计等提升能量转换效率的关键技术;压缩机运行过程对可再生能源不稳定出力的适应性,进一步明确其配合新能源并网的调节能力;压缩空气储能项目建设管理和产业链;压缩空气储能运行管理;压缩空气储能电价政策。(2022-10-13)